生产高质量的纸箱包装需要系统化的流程管理和细节把控。以下是关键步骤和优化建议:

1. 原材料选择

瓦楞纸板类型:根据产品需求选择楞型(A楞缓冲性好,B楞承重强,C楞平衡,E楞轻便)。双瓦楞(如BC楞)适用于重型货物。

原纸质量:选用高克重、高环压强度的原纸,确保纸箱的耐破和抗压性能。环保材料可提升可持续性。

2. 结构设计优化

尺寸精准:依据内装物尺寸设计,预留适当空间,兼顾保护性与运输成本。

堆码强度:通过增强边压强度和合理设计堆叠方式提高承重能力。

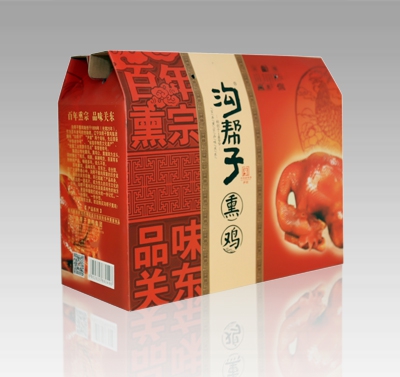

印刷设计:避免套色问题,预留出血位;考虑烫金、UV等工艺提升美观度。

3. 印刷工艺控制

印刷方式:柔印适合大批量,胶印用于高精度图案。使用环保油墨,确保附着力与耐磨性。

套准精度:定期校准设备,避免套色偏差。

4. 模切与成型

模切精度:采用激光制版技术,控制压力避免切穿或残留。

成型工艺:自动糊盒机提升效率;选用强力粘合剂或合理钉合,确保接缝牢固。

5. 质量控制与测试

性能测试:进行边压、耐破、抗压测试(使用压力试验机、耐破度仪),符合GB/T 6543标准。

环境模拟:跌落测试、振动测试模拟运输环境,ISTA标准可参考。

湿度管理:控制生产环境湿度(建议50%-60%),避免纸板受潮。

6. 设备与工艺优化

维护保养:定期清洁润滑设备,减少故障停机。

参数优化:调整模切压力、粘合剂用量,平衡效率与质量。

7. 环保与成本控制

废料回收:边角料回收再利用,降低原料成本。

节能生产:优化排产减少能耗,使用节能设备。

8. 客户需求响应

定制设计:根据品牌需求设计特殊形状或印刷效果。

缓冲结构:通过内部结构设计(如隔板)减少额外缓冲材料使用。

9. 问题解决

翘曲处理:调整纸张含水量或压线工艺。

色差控制:标准化油墨配色,定期校准印刷设备。

通过以上综合措施,可实现纸箱包装的高效生产,兼顾质量、成本与环保,满足多样化客户需求。持续改进工艺和严格质检是确保竞争力的关键。